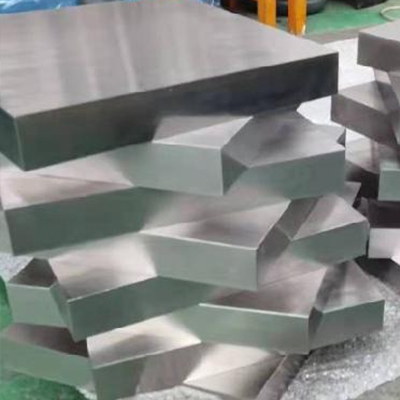

鈦,以其獨特的銀灰色光澤和優異的綜合性能,被譽為“太空金屬”和“海洋金屬”。而鈦合金,作為以鈦為基礎加入其他元素構成的合金,進一步提升了其力學性能、耐腐蝕性和生物相容性,在眾多高端領域扮演著不可或缺的角色。其中,鈦及鈦合金精密鑄件,特別是像鈦合金連桿這樣的關鍵部件,更是其優異性能的集中體現。

鈦及鈦合金之所以備受青睞,主要源于其三大核心優勢:

- 高強度與低密度:鈦的密度約為4.51g/cm3,僅為鋼的60%,但其強度卻與高強度鋼相當甚至更高。這種極高的比強度(強度/密度)使其成為航空航天器、高性能賽車等對減重有極致要求領域的理想材料。鈦合金連桿的應用,能顯著降低發動機運動部件的質量,從而提升響應速度、降低慣性力、提高發動機效率和極限轉速。

- 卓越的耐腐蝕性:鈦表面極易形成一層致密、穩定的氧化膜,使其在海水、潮濕大氣以及多種酸、堿、鹽介質中具有極高的抗腐蝕能力,遠優于不銹鋼。這使得鈦合金精密鑄件在船舶制造、化工設備、海洋工程及人體植入醫療器械領域具有不可替代的地位。

- 良好的生物相容性與耐熱性:鈦無毒,且與人體組織、血液有良好的相容性,不產生排異反應,是理想的人體植入物(如人工關節、骨板、心臟瓣膜)材料。部分鈦合金能在600℃以上的高溫下保持穩定的性能,滿足航空發動機熱端部件的需求。

鈦合金精密鑄件與連桿的制造挑戰與工藝

將鈦及鈦合金制成高精度、高性能的鑄件,尤其是像連桿這樣對內部質量、尺寸精度和力學性能要求極高的動態載荷部件,工藝難度極大。主要挑戰在于:

- 高活性:熔融態的鈦會與幾乎所有耐火材料發生劇烈反應,因此必須采用特殊的熔煉與鑄造工藝,如真空自耗電弧熔煉(VAR)或冷坩堝熔煉,并在惰性氣體保護或高真空環境下進行澆注。

- 鑄造缺陷控制:需要精確控制工藝參數,以減少縮孔、疏松、氣孔和夾雜等缺陷,確保鑄件(尤其是連桿的桿身與頭部的連接處)的疲勞強度和可靠性。

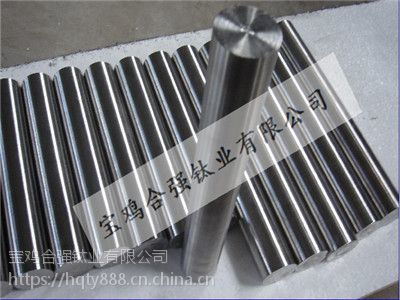

先進的 “熔模精密鑄造” 技術是制造復雜形狀鈦合金鑄件的主流方法。通過制作高精度的陶瓷型殼,在真空或惰性氣氛中澆注,可以獲得形狀復雜、表面光潔、尺寸精確的近凈形零件,最大限度地減少后續機械加工量,這對于結構復雜的連桿等部件至關重要。

鈦合金連桿的應用與價值

在高端內燃機(尤其是賽車、摩托車、航空活塞發動機)和壓縮機中,鈦合金連桿是追求極致性能的標志性部件。其應用價值體現在:

- 減輕重量:比傳統鋼連桿輕約40%,大幅降低往復運動質量,減少振動和軸承負荷。

- 提升效率:更輕的連桿允許使用更輕的活塞和曲軸配重,整體降低發動機內部損耗,提升油門響應速度和燃油經濟性。

- 提高轉速極限:由于慣性力減小,發動機可以達到更高的安全運轉轉速,釋放更大功率。

未來展望

隨著材料科學和制造技術的進步,如增材制造(3D打印)技術為制造拓撲優化、輕量化、一體化的鈦合金構件提供了新途徑,未來鈦合金精密鑄件的性能將進一步提升,成本有望降低。新型高溫、高強韌鈦合金的研發,將拓展其在更苛刻環境下的應用,如新一代航空發動機、深海探測裝備等。

鈦及鈦合金以其無與倫比的性能組合,通過精密的鑄造工藝,化身為一流裝備中的“骨骼”與“關節”——鈦合金連桿正是其卓越工程應用的典范。從翱翔天際的飛機到馳騁賽道的賽車,從搏動的人造心臟到深潛的探測器,鈦合金精密鑄件正以其堅固、輕盈、耐蝕的特性,默默推動著現代工業與科技的前沿發展。